在生產管理中,如何快速掌握生產現狀、優化指標並提升效率?生產管理分析是解決這些問題的核心方法。透過資料視覺化,能夠將複雜的數據轉化為直觀的圖表,幫助生產負責人隨時掌握業務資料變化,實時瞭解生產現狀,及時解決生產問題,提高產值,提高裝置利用率、提高產品質量。

下面數據君將結合實際案例逐步拆解,教你一次學明白生產管理分析。

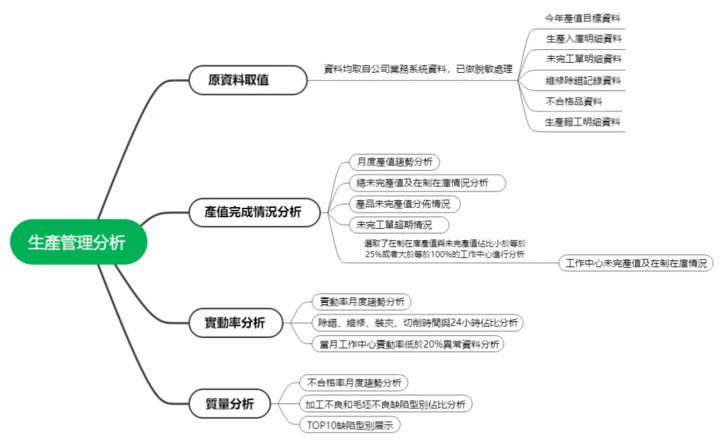

今年公司主管對裝置利用率和質量尤其關注,資料部門在經過激烈地討論後,最終確定了對產值達標情況、影響實動率因素、生產質量三個細分方向,並做出了以下思維導圖:

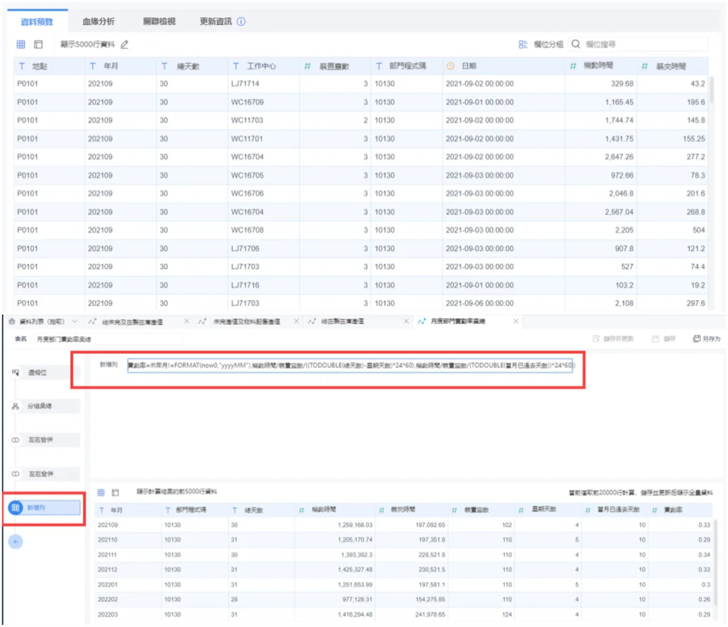

01 數據處理

本次分析用的是企業資料,已經經過脫敏。在分析前,我們需要對現有的資料進行一定的處理,得到能最終分析的資料表。

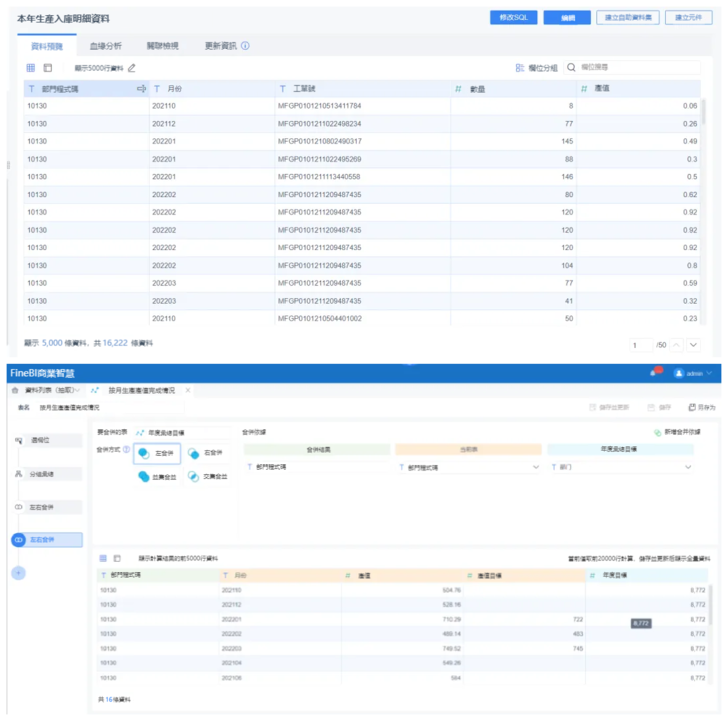

● 為了進行產值完成情況分析,我們需要得到按月生產產值完成情況表。於是我們將生產入庫明細資料分組彙總,再與加工後的產值目標月度彙總/產值目標年度彙總左右關聯,得到資料表。

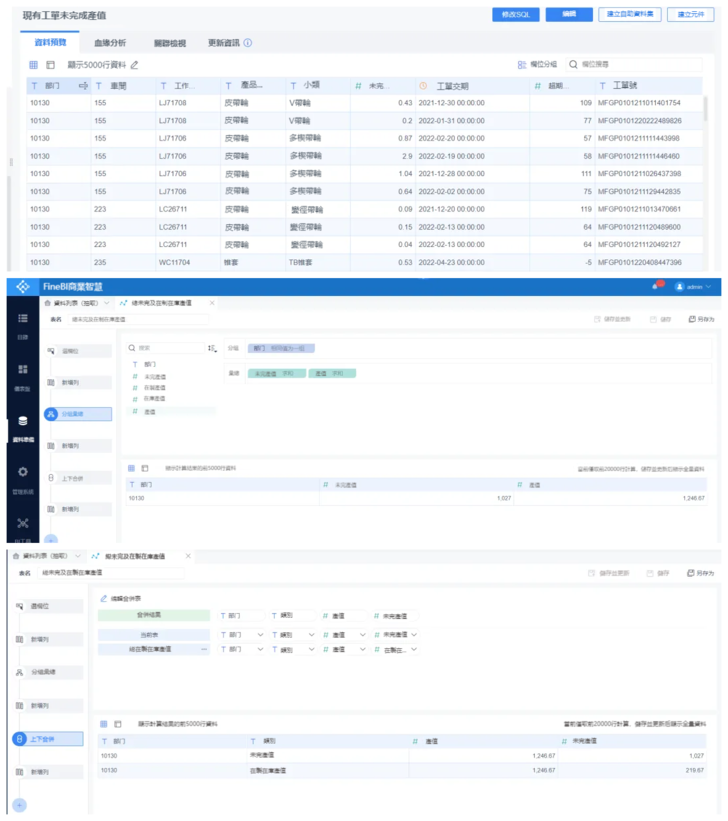

● 總未完產值及在制在庫情況:將未完產值按部門彙總後上下合併在制在庫產值按部門彙總資料,得到行轉列的效果。

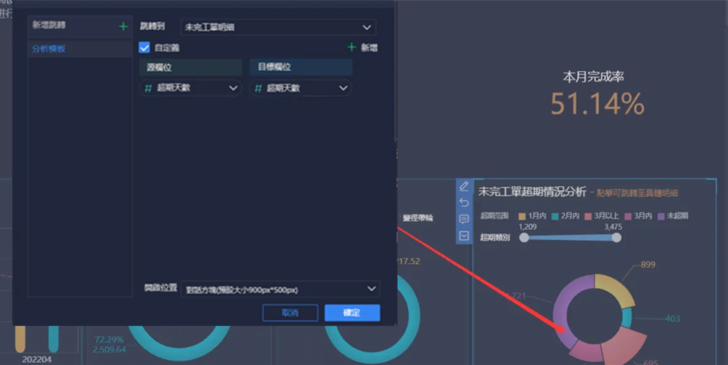

● 在未完工單超期情況分析表上面增加跳轉設定,可以跳轉到對應的明細資料。

● 在儀表盤裡面根據在制在庫與未完產值的佔比進行了資料過濾,並根據不同指標選擇了不同的圖表。

● 根據近幾月的報工明細資料,取到每月對應裝置臺數,機動時間,最終左右合併後增加公式得出月度實動率(實動率=實際切削時間/(裝置臺數*24小時*60分鐘*實際天數))。

● 將除錯、維修、裝夾時間按月度彙總後,分別用自身資料/(24*實際天數*60*裝置臺數)得出時間佔比等等基礎資料,經過彙總合併過濾等得到元件資料。

02 視覺化報告

1、生產指標完成情況的總覽

● 選用KPI指標卡,簡潔明瞭,直觀的看到今年產值指標的完成情況。從截止到18號的本月完成率來看,完成本月產值目標需要進一步提高生產效率。

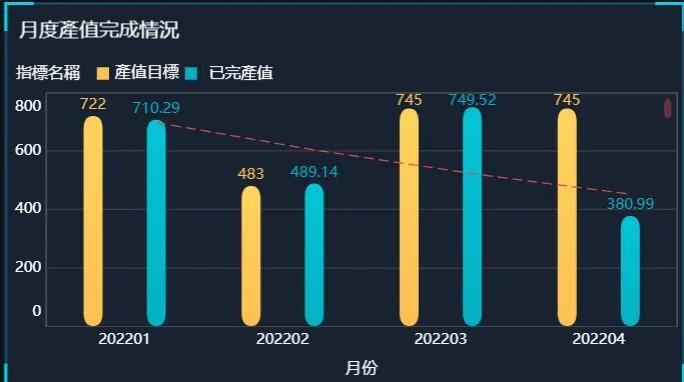

2、產值完成情況及交期的分析

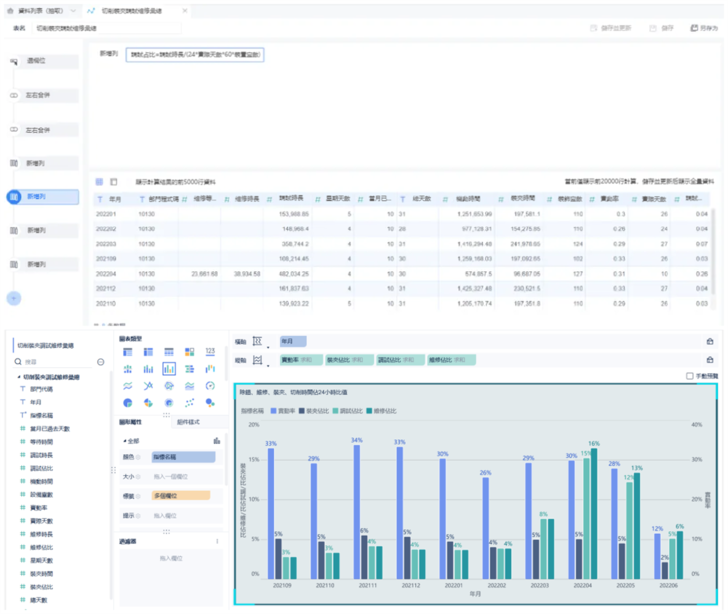

● 本年產值完成與產值目標對比的趨勢圖分析(為比較完成產值與KPI指標,使用了柱形圖,並增加了產值趨勢圖)

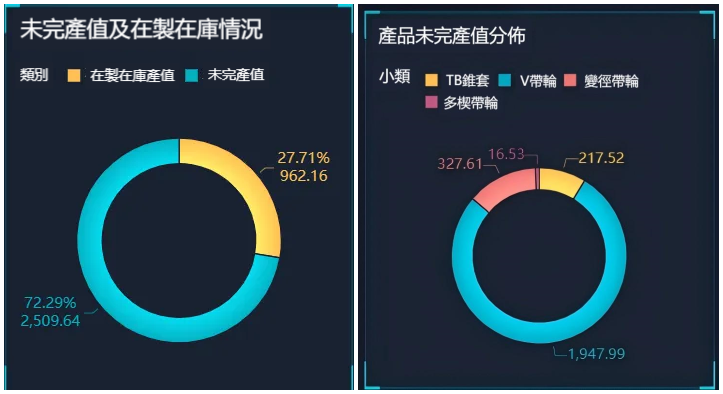

● 物料充足是產值完成的一個基礎保障(需要將未完產值跟在制在庫產值進行佔比分析,目前未完產值主要的分佈情況,所以都選擇了餅圖,可直觀的看到生產概況)

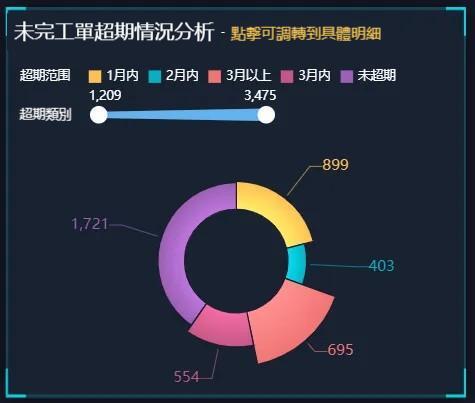

● 產值完成的同時要保證客戶的交期(按逾期天數彙總條數,選取了玫瑰圖,突出顯示超期3月以上的部分,設定了跳轉,點選可跳轉至具體明細,及時瞭解超期情況。)

● 為了具體看出哪些工作中心缺料且哪些工作中心負荷較高,我們選取了佔比低於25%和佔比大於100%的工作中心進行分析(因指標裡面有佔比和指標額,且工作中心較多,為此選取了組合圖示,佔比使用折線圖,指標值使用柱形圖,並按佔比升序展示)。

分析報告:

A、部門2022年度產值目標為8772萬元,月度產值目標為745萬元,截止4月中旬,年度產值目標完成率為26.56%,月度產值目標完成率為51.14%,按照本月完成趨勢,想要完成本月產值目標需要進一步提高生產效率。公司每年按照總產值目標拆解為部門月度產值目標,以便監督部門工作。但一直以來,月度完成產值遊離在產值目標上下,無明顯增長。

B、透過總未完產值及在制在庫情況分析,總未完產值為2509.64萬元,在制在庫產值為962.16萬元,在制在庫產值僅佔總未完產值的38.34%,存在物料短缺的問題。

C、未完產值的產品型別主要集中再V帶輪,其他產品型別佔比相對較少。

D、部門未完工單按交貨期超期情況來看,未完工單總條數為4272條,超期工單為2551條,佔總未完工單的59.71%;且超期3個月以上的工單條數為695條,佔總超期工單的27.24%。拖延交期情況嚴重,且拖延交期過長,準時交貨的問題十分嚴重。導致客戶等待交貨時間久,合作度降低,進一步影響公司接單額增長。

E、按工作中心未完產值及在在制在庫分析,佔比小於25%的工作中心就有15個;佔比大於100%的有5個。由此可見物料短缺跟產能負荷不均衡是目前需要解決的重點問題。

3、實動率分析

實動率=實際切削時間/(裝置臺數*24小時*60分鐘*實際天數)

除錯、裝夾、維修佔比同以上公式

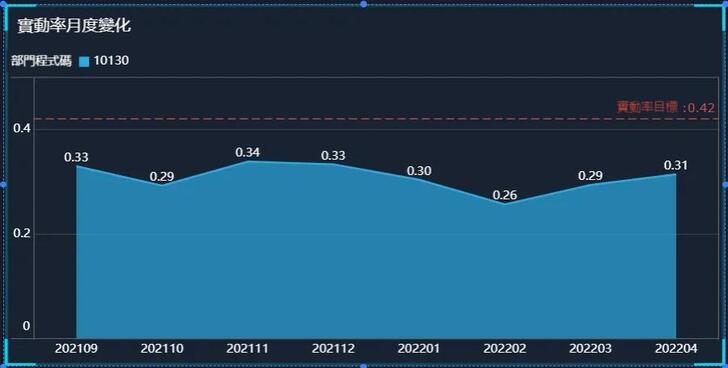

● 總體實動率的趨勢顯示(增加目標警戒線並選取了面積圖,清晰美觀)

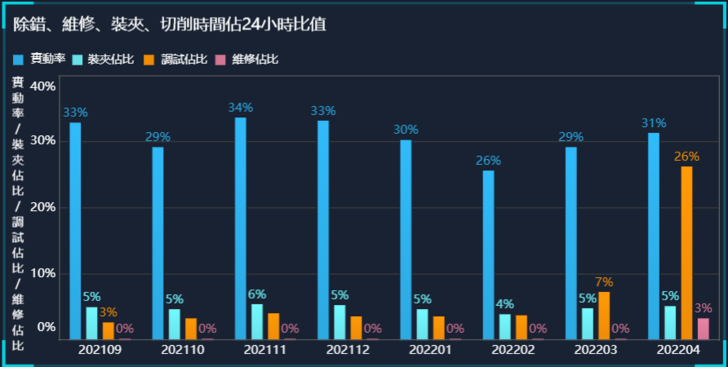

● 對影響實動率的因素,重點關注的點進行了佔比分析(維修、除錯、裝夾)。(因為分析指標較多,因此選取了多維度柱狀圖,展示每個指標對應24小時的佔比)

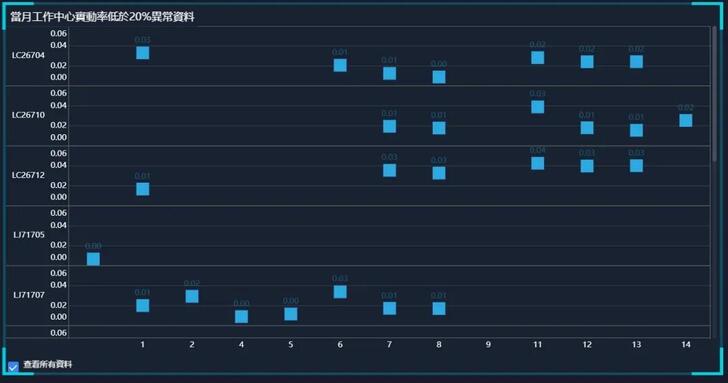

● 剖析實動率低的工作中心(對實動率低於25%的進行每日資料展示,選用了瀑布圖,可看每日資料的連續性,掌握工作中心每日的工作狀態)

分析報告:

A、實動率均是按照三班開齊24小時分析得出,從整體月度變化來看,實動率均沒有明顯增長,且基本都處於較低狀態,每月都沒有達到42%的實動率目標。

B、按當月按天工作中心實動率資料分析,低於20%實動率的工作中心天數過多;例如LJ71707工作中心,從4月9日到4月14日,實動率資料為空,說明該工作中心連續5天沒有生產報工,長時間停滯的工作中心較多,生產部門需要對這些工作中心進行關注並及時調整,裝置不生產就是實打實的資金浪費。

C、影響實動率的因素較多:如物料短缺、員工請假過多無機動人員、產前準備不充足、裝夾換型除錯時間過長,機床故障等都會造成實動率底也會造成產值無法達成,這些都是息息相關的,因今年公司領導層開始關注裝置維修、除錯時長,4月開始系統接入裝置維修時長統計,按除錯、維修、裝夾、切削時間佔24小時比值來看,除錯時間陡升,達到20%的佔比;維修時間所佔比例為3%(實際一個月下來維修佔比是大於此值的)。

4、質量分析

● 廢品價值跟不合格率進行總體趨勢展示(因為需要展示指標額跟不合格率,所以選擇了組合圖表,指標額使用面積圖,不合格率則使用了折現圖,兩者設定了不同的軸值顯示。)

● 根據廢品來源類別,分為毛坯不良和生產不良進行分析(選取了餅圖,總體比較兩個類別哪個型別廢品金額較多,其次還可分別展示出不同類別裡面各個缺陷類別的佔比情況)

● 分析缺陷類別TOP10(採用了漏斗圖)

分析報告:

A、按近幾個月的月度廢品價值分析,不合格率逐步下降,總體趨勢向好。

B、按加工不良和毛坯不良分析顯示,加工不良佔主要,毛坯不良為次要;加工不良中,內孔直徑、刀傷、盤厚為多數缺陷型別,毛坯不良主要為跳動超差。

C、總體來看,TOP10的缺陷型別都是需要重點關注的,涉及到技術問題需要結合技術部人員進一步分析具體造成廢品的原因。

5、總體結論及建議

綜上分析可知:存在物料短缺、工作中心負荷不均衡,導致託交期嚴重、生產過程中除錯時間佔比較長,裝置利用率低(維修時間是否導致實動率底還需要進一步觀察才能得出結論)。

如何提高產值、提高實動率、解決交期問題、提高生產質量,有以下建議:

A:合理計劃,均衡生產,工藝工序匹配,減少換型時間,提高生產效率;

B:可要求員工提前半個小時進行交接班,檢查機床是否正常,物料是否齊全等做好產前準備,減少時間浪費;配足機動人員,保證有人員請假的時候有可替換的人員,做到生產不停員工輪轉;

C:對拖交期嚴重的工單,可採取設定機動工作中心,控制插單量、制定交期考核等方式解決;

D:針對負荷過高的工作中心,可考慮擴能增加工作中心且降低坯件庫存計劃量,集中收單,提高交期;針對負荷過低的工作中心,應該加大坯件庫存量,批次化生產,保證機加供應,合理安排人員,調整工作中心,保證資源的不浪費,員工有錢掙;

E:切合實際情況毛坯短缺問題需要加快新產線的模具工藝設計,提高的試模速度,現場試模跟工藝設計人員及時溝通,及時解決問題,避免反覆修模,加快投產,從而擴大鑄造產能,解決目前鑄造瓶頸問題,才能在根本上保證機加產值。

F:針對維修時間影響實動率的工作,可以有如下措施:①安排裝置配件庫管上夜班,保證裝置維修科隨時能領配件;維修員分成白班夜班,縮短等待維修時間,提高維修效率;②保證配件庫存充足,一是生管部計劃及時,提前備庫;二建議採購部設定應急機制,針對應急配件,緊急響應,庫房最快的速度備好常用件庫存;

G:針對除錯時間影響實動率的工作,可以有如下措施:①針對目前等待除錯時間長,建議擴充除錯人員並根據除錯等待時長設定相應的考核制度,調動除錯員積極性;②可合單批次生產,減少除錯換型次數;

H、針對外購毛坯,質量部檢驗人員應加強進貨檢驗,採購部人員嚴格要求供應商貨品質量;針對自產毛坯,最佳化鑄造工藝,可要求工藝出品率高於90%才能進行生產等,對反覆出現的問題深入研究並攻克,檢驗人員提高檢驗能力。

I、CNC機加工藝程式的最佳化,規範操作,比如控制切削厚度等。可對員工定期進行檢驗培訓,加強員工自檢能力,控制沒有自檢或者巡檢的產品不得入庫,入庫檢要把控到位,保證不合格產品不得入庫;定時檢查機床,經常進行維修保養;採用質量好的清潔的切削液;改變切削用量、合理選擇刀具的幾何引數、合理夾持刀具和工件、調整機床間隙、提高機床的抗振性。