精實生產管理現已成為製造業的主要趨勢。在「工業4.0」的浪潮下,IoT物聯網和AI人工智慧技術日益普及,傳統粗放型製造模式的缺陷逐步顯現。過去一度被譽為「世界工廠」的模式,如今更常被描述為「夕陽產業」。

當前最大的挑戰莫過於管理問題,而在管理中,數位化管理又往往被忽略。基於精實生產理論,本文將向您介紹如何建立統一的數據決策分析體系,助力企業實現信息流高效運作、提升生產效率與管理水平。

一、什麼是精實生產(精益生產)?

「若TPS的信息量是100,那麼最早的LP僅有約30的信息量,這是信息抽象的結果。」這句話揭示了精實生產(Lean Production,簡稱LP)理論最早源自於豐田生產方式(Toyota Production System,簡稱TPS)。TPS由大野耐一提出,LP則在《改變世界的機器》一書中首次提到,經過多年實踐,逐步成熟,現已廣泛應用於多品種、小批量型生產企業。

在台灣,Lean Production被譯為精實生產,而在中國大陸則被稱為精益生產。

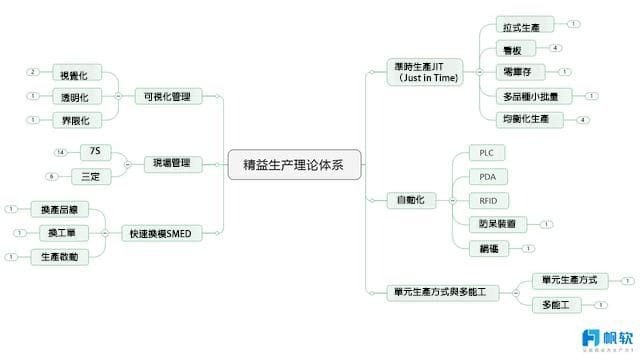

1.精實生產理論體系

精實生產理論包括準時生產、自動化、單元生產方式、多能工、快速換模(SMED)、現場管理及資料視覺化管理等部分。智慧製造的一些實踐也從中借鑒了自動化、快速換模及視覺化管理等模塊。

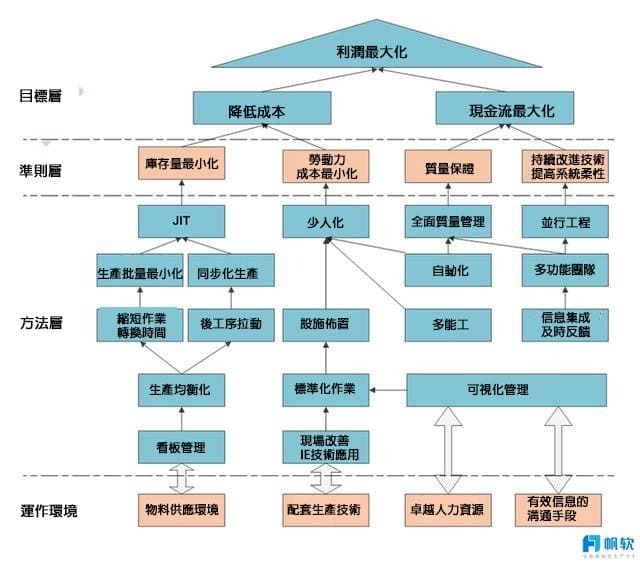

2. 精實屋

精實生產的實現離不開「精實屋」的搭建。精實屋由四層結構組成:地基層(運作環境,如人、機、料、法、環等),主體層(方法層,涉及構建細節),承重層(準則層,四大準則支撐結構),以及頂層(目標層),目標層致力於透過降低成本、優化現金流實現利潤最大化。

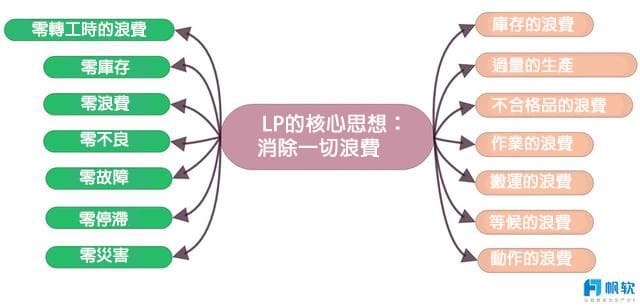

3. 核心思想 — — 消除浪費

精實生產的核心思想是「消除浪費」。TPS創始人大野耐一曾說:「減少一成的浪費等同於增加一倍的銷售額」。在利潤率固定為10%的情況下,利潤翻倍的方式要麼是增加銷售額,要麼是減少10%的成本,而前者會導致產能過剩等問題,後者則更加高效。

透過識別非增值活動(立即消除或條件改變後可消除的浪費),企業能有效優化成本結構,提升經營效益。

二、如何搭建基於精實生產的決策分析平台架構

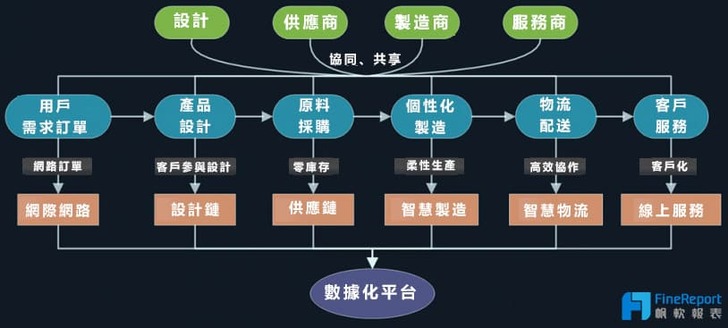

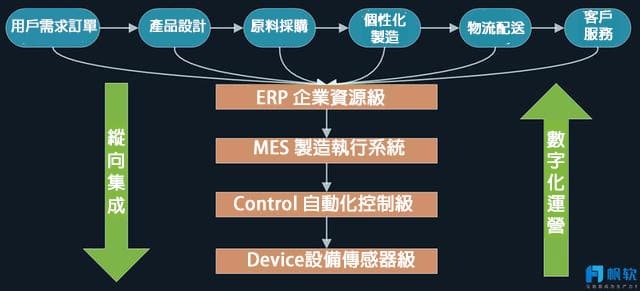

1. 打通雙向數據鏈路

在供應鏈環節中應用精實生產思想,推動從訂單型生產模式、零庫存採購到智慧物流系統的橫向集成數位平台。該平台涵蓋感測器級、自動化控制級、製造執行系統級及企業資源級四層結構,實現縱向數據集成,支撐數位化運營。

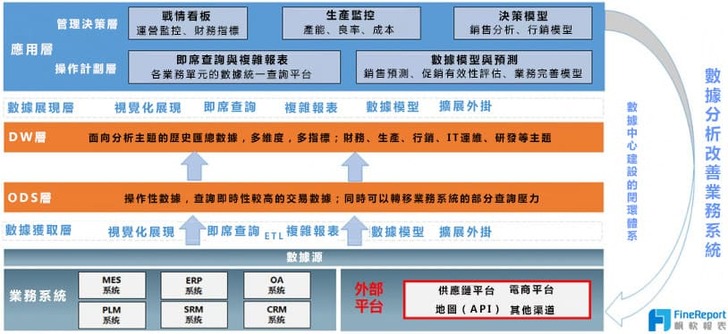

2. IT實現架構

以「54321」協同管理模式搭建開放共享的數字化平台,透過ETL工具實現數據的抽取、清洗及轉化,構建ODS層與DW層,突破數據孤島問題,實現數據高效管理及利用。

三、基於精實生產的數據分析模型

1.數據分析三要素

數據分析的基礎包含指標、維度及分析方法。以此為框架,構建精實生產分析報表結構,助力業務邏輯的深入理解與報表製作效率的提升。

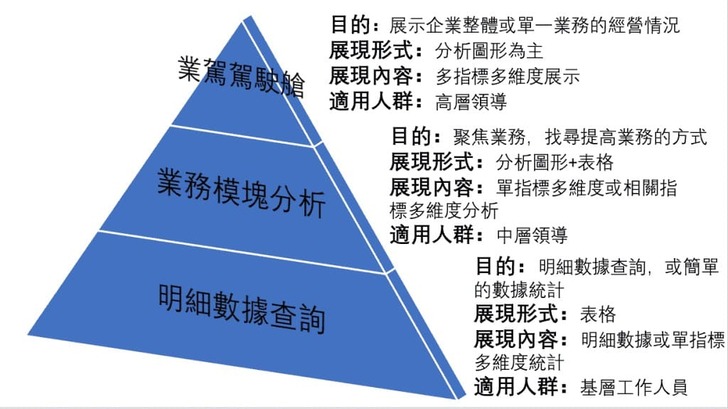

2. 數據分析金字塔模型

金字塔模型將數據分析平台分為三層:企業級領導的戰略駕駛艙、業務模塊管理分析及基層業務數據查詢。層級明確的設計可避免不同層級間指標展示樣式的矛盾,提高報表效能。

3. 精實生產分析應用

精實生產理論關注計劃、設備及質量三要素。透過數據分析調節生產節拍,優化設備利用率並減少浪費。同時,儀表板能實時監控生產直通率及不良品率,助力精實管理。

四、案例分享:中興精密的精實生產實踐

浙江中興精密工業集團有限公司結合精實生產理念及帆軟的FineReport報表工具,構建了涵蓋計劃排程、質量追溯、電子看板及資料分析的數據決策平台,顯著提升了生產管理水平。

五、實現成果

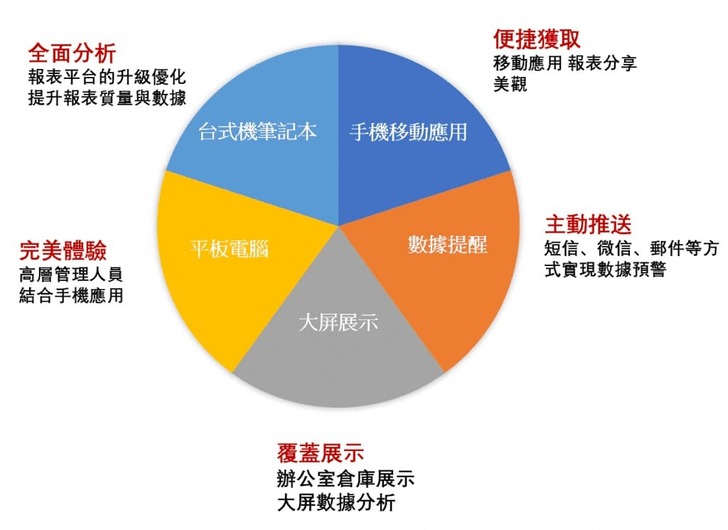

1.視覺化管理

視覺化管理覆蓋工位、裝置、供料及現場等多個層面,大幅提升了管理效率與信息透明度。例如:

現場管理視覺化:利用電子看板即時展示生產狀況,便於管理層巡查指導。

供料視覺化:透過剩餘物料預警,避免生產線缺料或堆積。

2. 資料決策分析

生產運營:駕駛艙實現從生產到銷售全鏈條數據透明,強化問題預警能力。

庫存分析:通過安全庫存警戒線,優化庫存結構,避免資金浪費。

裝置分析:實時監控裝置狀態,結合分析結果制定針對性維護計劃,降低運營成本。

六、結語

精實生產核心思想 — — 消除浪費 — — 對於不同類型企業皆具普遍適用性。實施過程中,關鍵在於準確識別並消除非增值活動。若您希望探索更多精實生產數位化解決方案,歡迎隨時與我們聯絡!